Jak wybrać elektrody spawalnicze: rodzaje, oznaczenia, średnice

Spis treści:

- Charakterystyka elektrodów spawalniczych

- Zgodność elektrod spawalniczych z urządzeniami

- Rodzaje elektrod według typu spawanych metali

- Klasyfikacja elektrod

- Oznaczenie elektrod spawalniczych

- Powłoka elektrod

- Średnica elektrody

- Dobieramy siłę prądu

Elektrody spawalnicze

Elektrody spawalnicze to małe metalowe (czasami niemetalowe) pręty wykonane z materiałów przewodzących prąd. Służą do przekazywania prądu na spawany materiał. Jakość spoiny spawalniczej bezpośrednio zależy od wyboru elektrody oraz techniki jej ruchu podczas spawania. Elektrody pełnią także funkcję ochronną, chroniąc spawalniczą kąpiel przed wpływem gazów oraz formując spoina o wymaganych charakterystykach.

Wśród różnych typów elektrod szczególnie niezawodne są te, które mają pokrycie tytanowo-celulozowe. Z ofertą oraz możliwością zakupu elektrod do spawania możecie zapoznać się bezpośrednio na naszej stronie.

Charakterystyka elektrodów spawalniczych

Przy wyborze elektrody spawalniczej warto wziąć pod uwagę kilka kluczowych aspektów:

- Grubość metalu: Im większa grubość materiału spawalniczego, tym większą średnicę elektrody należy stosować.

- Typ metalu: Określenie rodzaju metalu jest ważnym krokiem w doborze elektrody.

- Położenie spawania: W zależności od tego parametru mogą zmieniać się wymagania dotyczące elektrody.

- Prąd spawania: Zaleca się podawanie 30-40 Amperów prądu na każdy 1 mm średnicy elektrody. Na przykład, dla elektrody o średnicy 3 mm należy podać 90-120 Amperów. Jeśli spawanie odbywa się w pozycji pionowej, siłę prądu należy zmniejszyć o 15%.

Zgodność elektrod spawalniczych z urządzeniami

Wybierając elektrody, ważne jest, aby brać pod uwagę nie tylko rodzaj metalu - aluminium, żeliwo czy stal nierdzewną, ale także cechy urządzenia spawalniczego. Różne rodzaje urządzeń wymagają swoich typów elektrod i materiałów. Oto główne rodzaje urządzeń i odpowiednie materiały eksploatacyjne:

- Półautomatyczne urządzenia spawalnicze: Dzięki przystępnej cenie i dużemu wyborowi, półautomaty są popularne na rynku. Wykorzystują topniejące elektrody w postaci drutu, który jest podawany do kąpieli spawalniczej. Ponadto, ten typ urządzenia może działać również z klasyczną elektrodą.

- Urządzenia TIG: Znane ze swojej uniwersalności i możliwości precyzyjnego ustawienia, urządzenia TIG pracują z twardotopliwymi elektrodami wolframowymi, które zapewniają dokładne i czyste spawanie.

- Inwertery: Najczęściej stosowane do prac domowych. Inwertorowe urządzenia spawalnicze są kompatybilne z topniejącymi elektrodami różnych typów, co czyni je uniwersalnymi do użytku domowego.

Rodzaje elektrod według typu spawanych metali

Przy wyborze elektrod ważne jest uwzględnienie rodzaju metalu, do którego są przeznaczone. Każdy typ elektrod przyczynia się do podniesienia jakości spoiny, zmniejszenia kosztów materiałów i uproszczenia procesu. Nie zapominaj także o środkach ochrony, takich jak rękawice spawalnicze oraz maska lub gogle. Oto najpopularniejsze rodzaje metali i odpowiednie elektrody do ich spawania:

- Do stali węglowej średniej stosuje się elektrody UONI-13/45, UP-1/45, UP-2/45, OZS-2, UONI-13/55, K-5A, UONI-13/65. Zmniejszają one ryzyko pojawienia się struktury hartowanej.

- Do stali stopowych o podwyższonej wytrzymałości pasują marki E70, E85, E100, E125, E150. Dla stali stopowych odpornych na ciepło stosuje się elektrody E-09M, E-09MH, E-09X1M, E-05X2M, E-09X2M1, E-09X1MF, E-10X1M1NFB, E-10X3M1BF, E-10X5MF.

- Dla stali nierdzewnej, która ma niską przewodność elektryczną i wysoką oporność elektryczną, stosuje się OZL-14, LEZ-8, CT-50, EA-400, OZL-14A, H-48, ANW-36.

- Dla żelaza warto brać pod uwagę jego typ. Dla żeliwa ciągliwego wykorzystuje się MNCH-2, OZCH-6, CZCH-4, a dla szarego — ZCH-2, ZCH-4, OZJHN-1, OZJHN-2, MNCH-2.

- Do spawania miedzi stosuje się takie elektrody, jak Komsołolec-100, OZB-2M, OZB-3, ANC/OZM-2, ANC/OZM-3, a także produkty ESAB — OK 94.25, OK 94.35, OK 94.55, OK NiCu-7, OK Ni-1, ZELLER 390.

Odpowiedni wybór elektrod zależy od materiału, warunków spawania i wymagań dotyczących spoiny, co zapewni wysoką jakość pracy.

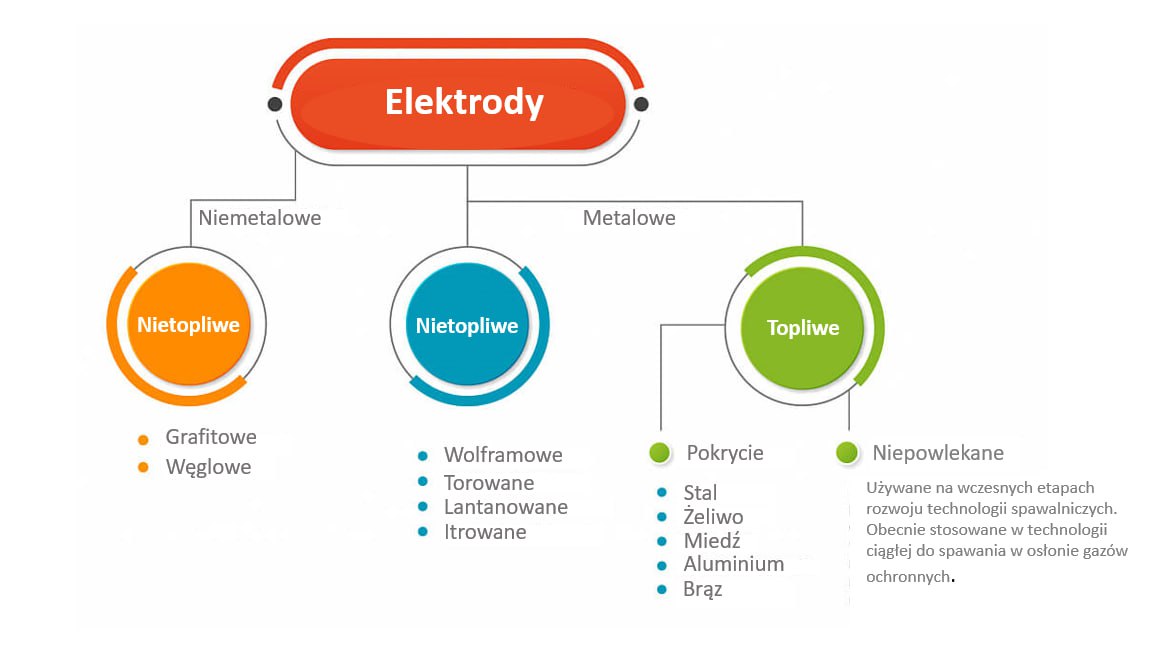

Klasyfikacja elektrod

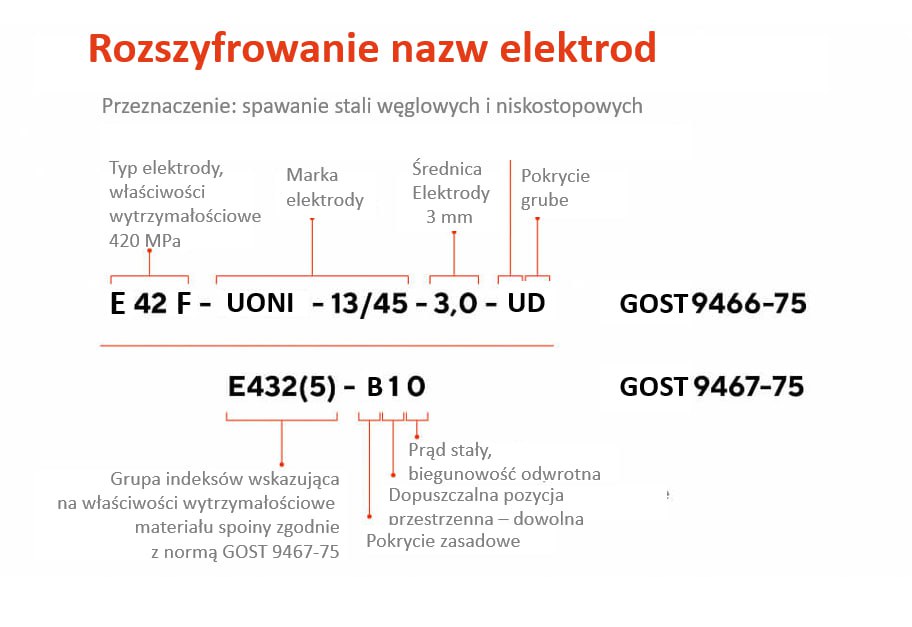

Oznaczenie elektrod spawalniczych

Aby ułatwić wybór elektrod, istnieje system oznaczeń, który na pierwszy rzut oka może wydawać się skomplikowany, ale jego zasada jest dość prosta. Oznaczenie składa się z liter i cyfr, które oznaczają:

- Typ elektrody

- Marka

- Średnica

- Zakres zastosowania

- Grubość powłoki

- Indeks

- Typ powłoki

- Możliwe pozycje do pracy

- Typ zalecanego prądu

Ułożenie elektrod spawalniczych

W zależności od rodzaju prac, do jakich przeznaczony jest elektrod, rozróżniamy następujące pozycje jego użycia:

- Pozioma

- Dolna

- Sufitowa

- Wertykalna

Na oznaczeniu pozycji elektrody wskazuje się następującymi cyframi:

- 1 – do spawania we wszystkich pozycjach.

- 2 – do wszystkich pozycji, z wyjątkiem wertykalnej z góry na dół.

- 3 – do wszystkich pozycji, z wyjątkiem wertykalnej z góry na dół i sufitowej.

- 4 – do złącza dolnego i złącza w pozycji „trawers”.

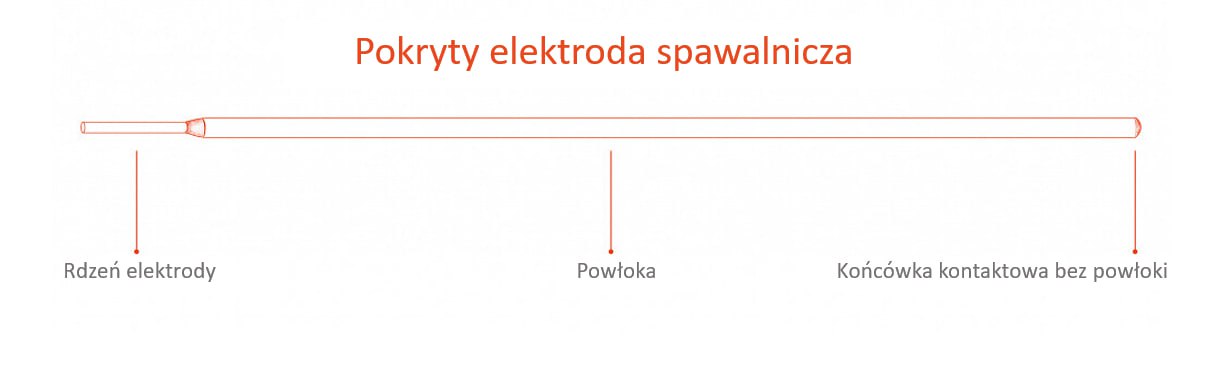

Powłoka elektrod

Powłoka na elektrodach to specjalna mieszanka proszkowa, która jest naniesiona na metalowy rdzeń, pełniąca dwie kluczowe funkcje:

- Stabilizacja palenia łuku, co zapewnia bardziej równomierny i niezawodny proces spawania.

- Nadanie złączu odpowiednich właściwości, co zapewnia jakość i wytrzymałość połączenia.

Istnieją cztery główne typy powłok elektrod, z których tworzony jest różnorodne mieszanki. Dla ułatwienia pracy z stopami stali zaleca się również stosowanie kątownika magnetycznego, który pomaga pewnie ustawić elementy pod odpowiednim kątem.

Powłoka kwasowa – składa się z tlenków żelaza, ołowiu i innych metali. Złącza wykonane elektrodami z taką powłoką mogą być podatne na powstawanie szczelin termicznych.

Powłoka zasadnicza – zawiera fluorek wapnia i węglan wapnia, co obniża poziom utleniania oraz sprzyja jakościowemu odtlenieniu metalu.

Powłoka celulozowa – zawiera znaczną ilość celulozy, co umożliwia spawanie w pozycji wertykalnej z góry na dół. Jednak nie jest zalecana dla stali utwardzanych.

Powłoka rutylowa – głównym składnikiem jest rutyl. Nie zaleca się stosowania w konstrukcjach narażonych na działanie wysokich temperatur.

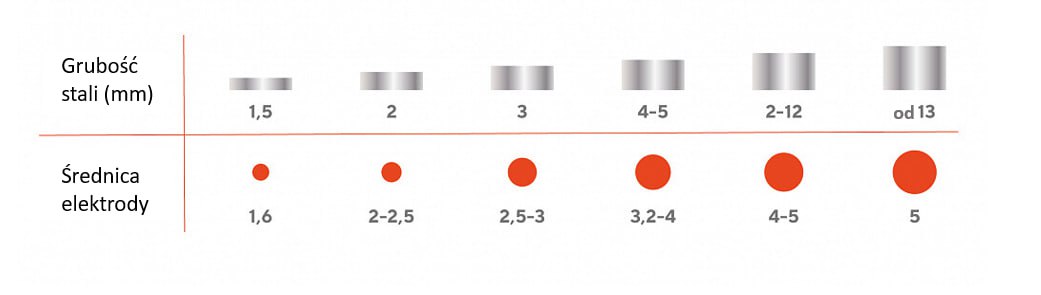

Średnica elektrody

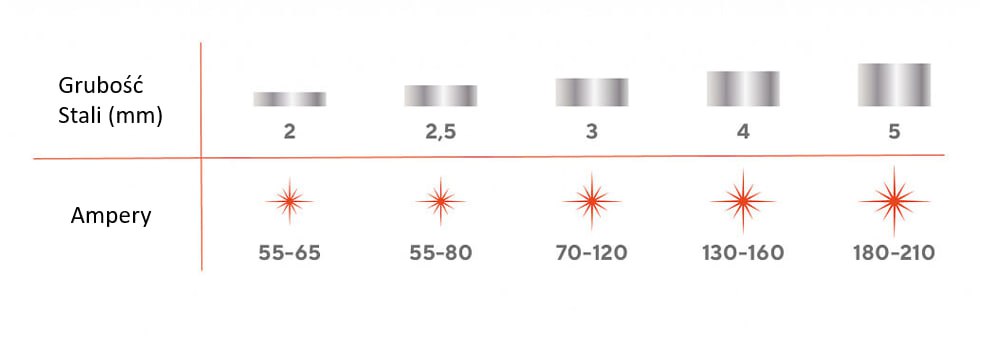

Średnica elektrody określona jest przez rozmiar stalowego pręta i może wynosić 1,6 mm, 2,0 mm, 2,5 mm, 3,0 mm, 4,0 mm oraz 5,0 mm, przy czym długość elektrod waha się od 350 do 400 mm, w zależności od stopu pręta. Te trzy cechy są ze sobą powiązane: średnica elektrody, grubość materiału do spawania oraz siła prądu. Średnica elektrody dobierana jest z uwzględnieniem grubości spawanego materiału. Podczas spawania materiałów o grubości 0,5-1,5 mm zazwyczaj nie stosuje się ręcznego spawania łukowego, lecz preferuje się spawanie TIG lub spawanie półautomatyczne.

Dobieramy siłę prądu

Siła prądu jest bezpośrednio związana z średnicą elektrody, a także zależy od przestrzennego położenia szwu. Do spawania w pozycji sufitowej oraz pionowej zaleca się stosowanie elektrody o średnicy od 4 mm, przy czym należy obniżyć siłę prądu o 15-20% w porównaniu do innych pozycji.

Wybór elektrody jest ważnym etapem, ponieważ wpływa na jakość i trwałość spoiny. Uwzględnij grubość spawanego materiału oraz położenie spoiny. Koniecznie zapoznaj się z oznakowaniem elektrody, ponieważ zawiera ono większość potrzebnych informacji.